六轴机器人三维光纤激光切割机是六轴工业机器人与高精度光纤激光系统的完美结合,是集高稳定性、高精度、高性能、高速度于一身的先进的三维光纤激光切割设备,可轻松实现动态2D、3D切割一次成型。机器人整体结构按照人体工程学进行设计,即使最复杂曲面的加工,也能简单操作完成。搭配专用设计的轻量化三维防撞切割头和各种变位机及工装夹具实现七轴、八轴联动,可对各种异型三维工件实现空间曲线轨迹切割,其中6000W及以上采用出光控制盒和3级5级穿孔,最大切割厚度达到了15mm,最小切割孔径3mm,其效率比传统的CNC加工方式提升 3 倍以上,切割精度高、切割速度快、无变形、无耗材、无污染,工序简单、一次切割成型,无需开模和后续打磨加工,大大降低了模具投资成本、人工成本和下料时间,缩短了新产品开发周期,非常适合新品开发及多品种中小批量生产,有效解决了开模冲压费用高,等离子切割或五轴机床激光切割等加工工艺运维成本高、周期长、更改不灵活、工序复杂费时费工、占地大、不环保等实际问题。满足汽车制造、车架、异型管件、工程模具等行业领域对中小批量、多样化柔性加工需求,强势推动产业智造升级。

对材料的适应性强,能适应各种异型工件的切割加工;

生产效益高,可以取代传统制造工艺的修边模和冲孔模;

经济效益高,大幅缩短新品的研发周期,把握市场先机;

切割精度高,切面光滑无毛刺,满足机车行业制造精度要求;

操作简单快捷,内嵌丰富工艺数据库,可一键调用或修改使用;

性能稳定可靠,高效节能,维护费用低,使用寿命长;

扩展性强,可增加外部轴实现联动或协同加工,缩短下料时间;

绿色环保加工,不产牛污染物,无耗材,良品率高;

| 设备全称 | 六轴机器人三维光纤激光切割机 |

|---|---|

| 激光切割光源 | 高性能抗高反光纤激光器 |

| 激光器功率 | 1500~12000W(切视材料而定,可定制 ) |

| 切割壁厚 | 0.5-15mm(根据材料而定) |

| 切割速度 | ≤12m/min |

| 切割孔径 | ≥3mm |

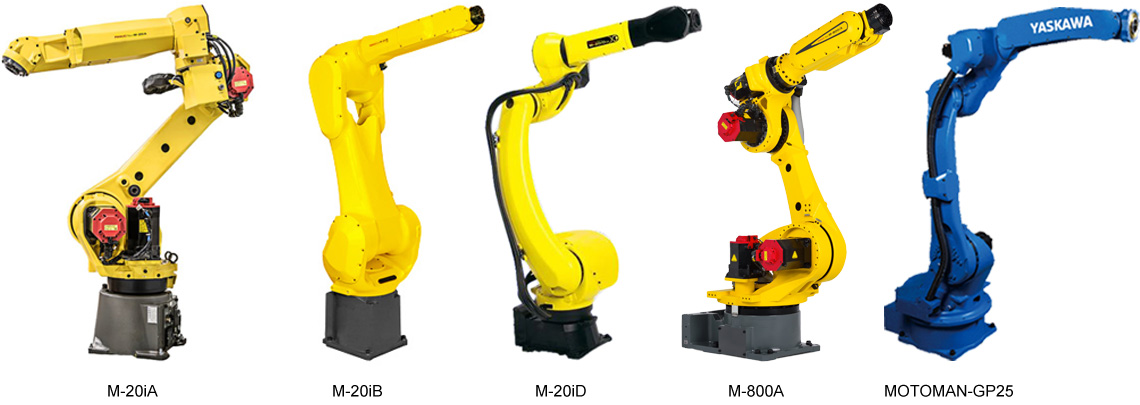

| 机器人型号 | FANUC-M20iA/B/D & YASKAWA-GP25等 |

| 空移速度 | ≤30m/min |

| 路径精度 | ±0.12mm |

| 重复定位精度 | ±0.03mm |

| 工作范围 | 2200*1800*200mm(切割幅面与工件形状和高度有关) |

| 机器人有效半径 | 1853mm |

| 工作台载重 | ≤25kg(在法兰盘中心处) |

| 电源 | 三相五线制AC380V 50HZ |

| 总电源防护等级 | IP54 |

备注:1. 以上参数以FANUC-M20iB为例,各机型配置及参数以我司提供的技术方案为准;2. 本设备不适合切割金属废料和实心柱状工件;3. 被加工工件虽属于同一规格品种,但由于实际加工部位、表面状况、材料成分的不同,或因加工形状的不同,有时在加工性能和品质上会产生差异。

车身结构件、车身覆盖件、热成型件、冲压件、焊接件、高强度板和总成等各种汽车零部件的切孔和切边;

铝合金车架、铁车架、汽车车架、自行车车架、摩托车车架、电动三轮车车架、沙滩车车架、童车车架、等车架管件切孔和切弧口;

汽车仪表台管件、排气管、铰链、健身器材扁管、新能源电池仓等各种异型弯管切孔和切弧口

三维金属厨具、风机、封头、其他工程机械、金属工艺品等拉伸件、冲压件的切孔和切边

各种金属球体、半球体、圆柱形或容器类形状的异型工件镂空、雕花、刻字或切孔

玻璃纤维、碳纤维、芳纶、凯夫拉材质等复合材质头盔、汽车工程塑料模具、内/外饰件、下护板、隔热瓦等复合非金属材料切孔和切边

1.高精度六轴工业机器人:可根据工件尺寸大小和切割精度要求等工艺需求选择机器人,下列机器人均可与PLC系统、离线导图软件、变位机和防护房等完美配合。

| 机器人品牌 | 型号 | 臂展 | 负载 | 圆度(直径≥8mm) | 轨迹精度 | 特点 | 备注 |

|---|---|---|---|---|---|---|---|

| 日本发那科(FANUC) | M20iA | 1811mm | 20kg | 0.4mm | 良(±0.2mm) | 均可选配离线编程导图软件, 移动工作台,旋转工作台, 防护房等 | |

| M20iB | 1853mm | 25kg | 0.3mm | 优(±0.15mm) | 推荐,适合高精度切割场合 | ||

| M20iD | 1831mm | 25kg | 0.4mm | 良(±0.2mm) | |||

| M800 | 2040mm | 60kg | 0.15mm | 优(±0.1mm) | 精度好,速度快, 热成型钢三维切割优选 | ||

| 日本安川(yaskawa) | GP25 | 1730mm | 25kg | 0.4mm | 一般(±0.25mm) | 适合一般精度覆盖件,切割幅面大, 擅长超深工件勾边切割 |

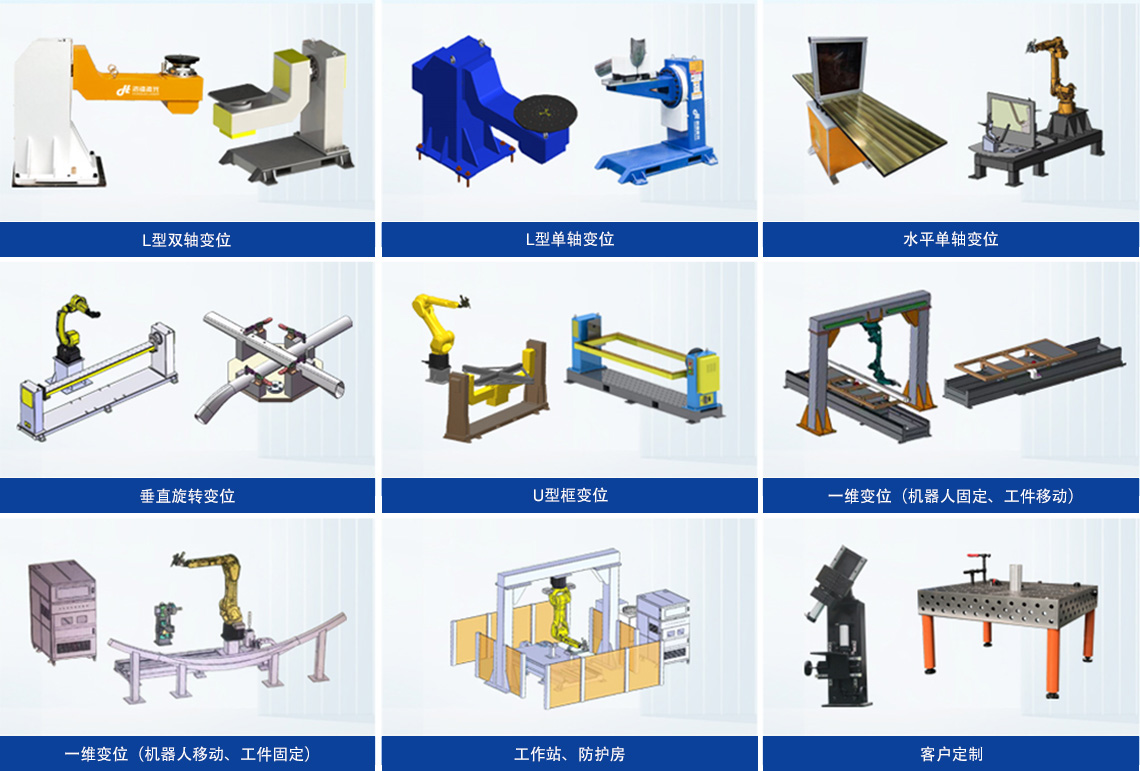

2. 机器人安装方式:A.机器人倒装:搭配龙门架,扩大加工空间,非常适合大工件和超长工件的灵活加工;B.机器人正装:可搭配多工位工作台,占地面积小,姿态灵活,适合切割小工件。

3. 定制工装夹具:可根据加工工件开发不同类型的联动或协同变位机、天轨或地轨及配套的夹具可对不同材料、形状和大小的异形工件实现精准高效切割。

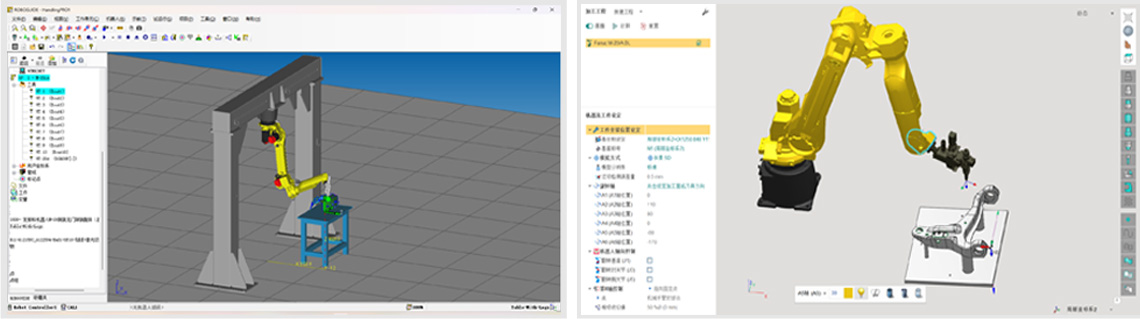

4. 离线编程导图:标配手动示教器,可直接生成、编辑和传送加工程序,无需编程;亦可选装三维离线仿真系统,直接数模导入,一键生成切割路径,缩短加工前的准备时间,轻松调节至最佳切割状态。

目前新能源汽车拉伸件、热成型钣金件等三维覆盖件的加工量大多还是用开全序模冲压成型,这种传统的冲压方式,投入大,投产准备时间长,产品调整麻烦,人员需求多。尤其随着现在产品品类越来越多,更新换代速度越来越快,传统的冲压方式已明显跟不上企业的需求,这时,机械手三维激光切割的优势就凸现了出来。

| 主要设备 | 使用比较 | 适用场合 | |

|---|---|---|---|

| 全序模冲压生产线 | 需要成型、冲孔、落料、修边等多台压机及配套模具 | 压机成本非常高,模具成本也高,而且不同产品要开发不同模具,新模具开发周期一般需要3到6个月。调整麻烦、冲压工艺复杂、压机需要多人操作 | 适合单品种大批量生产,速度非常快 |

| 鸿镭激光三维激光切割机 | 坯料成型后一台三维激光切割设备就能独立生产 | 设备成本低,工艺简单上手快,准备时间少,投产速度快,调整便捷,一人即可操作 | 非常适合新品开发及多品种中小批量生产 |

汽车零部件的修边和冲孔、传统工艺有开模冲压,等离子切割或五轴机床激光切割等。在模具的制作过程中,修边、冲孔工序一直是难点,特别是一些结构复杂的斜切、斜冲、斜翻等大型汽车模具。修边线的确定需反反复复摸索几次甚至十多次,给钳工、加工设备带来了极大的工作量,不但对钳工的技能水平提出了较高的要求,而且会严重地影响后工序模具的调试。且现实中有很多修边、冲孔模的切刃材质从成本上考虑采用了合金钢,如Cr12、Cr12MoV等,如果采用传统的修边模制作方法,就难免会对刃口进行多次堆焊,由于诸如上面的材料在进行多次堆焊的过程中,容易开裂而致使镶件报废,不得不重新补料再加工,这样,不但周期会被滞后,而且模具的制作成本也会大幅增加。而且在批量不大或是预制阶段,开发模具费用高,周期长,更改不灵活。等离子切割的方式,导致切口边缘不整齐,需要下一道工序来打磨,费时费工。小孔只能用手钻或冲床来加工,工作效率低下。而且手持离子设备对人体有一定的辐射,粉尘严重污染人体健康。

用工业机器人代替五轴机床。两者都能进行空间轨迹的描述实现三维立体切割,工业机器人的重复定位精度比五轴机床稍低,约为±100um,但这完全可以满足汽车钣金覆盖件和底盘件行业的精度要求了。而采用工业机器人大大降低了系统的成本造价,减少了耗电系统费用和系统运行维护费用,减少了系统的占地面积。

采用工业机器人+光纤激光器的组合进行三维激光切割加工,修边冲孔等工艺一次完成。切口整齐无需后道工艺再处理。大大缩短了工艺流程,降低了人工成本和模具费用的投入,也提高了产品的档次和附加值。